业务领域

全心全意、至臻至美

CN

干化污泥陶粒设备_干化污泥制陶粒方法

2017-08-22 访问量:1218

众所周知,随着污水处理能力及处理率增长迅速,带来了污泥产量的迅速增加。污泥是污水处理过程中的伴生物,它具有含水率高、易腐烂、有恶臭、含有重金属和大量寄生虫卵及病原微生物等特性。随着污水处理厂产生的污泥量大大增加,污泥随意堆放及所造成的污染与再污染问题已经凸显出来,污泥如果处置不当,极有可能造成地下水、土壤的二次污染。

为了克服现有技术的不足,污泥处理公司郑州德森环境提供一种干化污泥制陶粒方法,将污泥进行无害化、减量化、稳定化处理,并最终将污泥建材化利用,真正实现污泥的变废为宝。

1、干化污泥制陶粒方法的技术方案是:

一种干化污泥制陶粒方法,其特征在于包括下列步骤,首先由颚式破碎机分别对干化的污泥与粘土进行破碎,破碎后用第一皮带输送机输送到四仓电子输料机的各自相应料仓中,以重量百分比计粘土40-60%和污泥40-60%进行匹配,利用第二皮带输送机将粘土及污泥料输送到第一搅拌机中进行初次搅拌混合,然后经第一斗式提升机送至第一料仓,再经第一振动给料机提升输送,振动给料到球磨机中进行进一步的研磨,再经第二斗式提升机及螺旋输送机提升输送到第二料仓的中等待下一步工序;由第三斗式提升机输送到第二搅拌机中进行第二次搅拌,经第四斗式提升机、链条输送机将料送到造粒釜中进行造粒,造好的料粒经平板皮带输送机、大倾角输送机送到方料仓中,由第二振动给料机振动给料到第一滚筒筛中进行滚筛工序;不合格料粒回到设备第二料仓中重新进行搅拌造粒,合格料粒经第三皮带输送机输送至烘干机中,在温度为350℃-450℃进行烘干,料粒烘干完成后进入回转炉中,在温度为1000℃-1100℃进行烧制,烧结成型的陶粒在窑尾出粒。

所述的第一振动筛与第三皮带输送机之间还安装有第二振动筛。

2、干化污泥制陶粒方法的有益效果是

结构简单,操作方便,将污泥进行无害化、减量化、稳定化处理,并最终将污泥建材化利用,真正实现污泥的变废为宝。该陶粒经济适用、节能环保,具有轻质、强度高、吸水率低、隔热保温、抗冻耐腐蚀等特点,可大量应用于配置高层建筑结构混凝土、屋面找坡、保温隔热、污水处理、园林绿化、无土栽培等领域。

3、干化污泥制陶粒方法附图说明

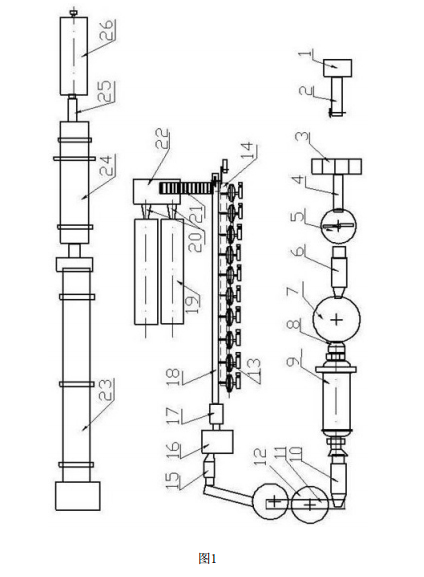

图1为干化污泥制陶粒设备结构示意图。

图中 1 .颚式破碎机,2 .第一皮带输送机,3 .四仓电子输料机,4 .第二皮带输送机,5 .第一搅拌机,6 .第一斗式提升机,7 .第一料仓,8 .第一振动给料机,9 .球磨机,10 .第二斗式提升机,11 .螺旋输送机,12 .第二料仓,13 .造粒釜,14 .平板皮带输送机,15 .第三斗式提升机,16 .第二搅拌机,17 .第四斗式提升机,18 .链条输送机,19 .第一滚筒筛,20 .第二振动给料机,21 .大倾角输送机,22 .方料仓,23 .回转炉,24 .烘干机,25 .第三皮带输送机,26 .第二滚筒筛。

4、干化污泥制陶粒方法具体实施方式

具体实施方式如图1所示,本发明使用粘土或亚粘土、自来水处理产生的淤泥或污泥、河淤泥几种材料为原料。首先由颚式破碎机1对干化污泥与粘土进行破碎,破碎后用第一皮带输送机2输送到四仓电子输料机3的各自相应料仓中,以重量百分比计粘土40-60%和污泥40-60%进行匹配,利用第二皮带输送机4将各配料输送到第一搅拌机5中进行初次搅拌混合,然后经由第一斗式提升机6送到第一料仓7,经第一振动给料机8提升输送并振动给料到球磨机9中进行进一步的研磨,再经第二斗式提升机10、螺旋输送机11提升输送到第二料仓12的料仓中等待下一步工序。由第三斗式提升机15输送到第二搅拌机16中进行第二次搅拌,经第四斗式提升机17、链条输送机18将料送到造粒釜13中进行造粒,造好的料粒经平板皮带输送机14、大倾角输送机21送到方料仓22料仓中,下一步由第二振动给料机20振动给料到第一滚筒筛19中进行滚筛工序,不合格料粒回到第二料仓12中重新进行搅拌造粒;合格料粒经第三皮带输送机25皮带输送至烘干机24,在温度为350℃-450℃进行烘干,烘干完成后进入回转炉23,在温度为1000℃-1100℃进行烧制,烧结成型的陶粒在窑尾出粒。如果需要生产粒径较小的陶粒,则需在第一振动筛19与第三皮带输送机25之间安装第二振动筛26。