业务领域

全心全意、至臻至美

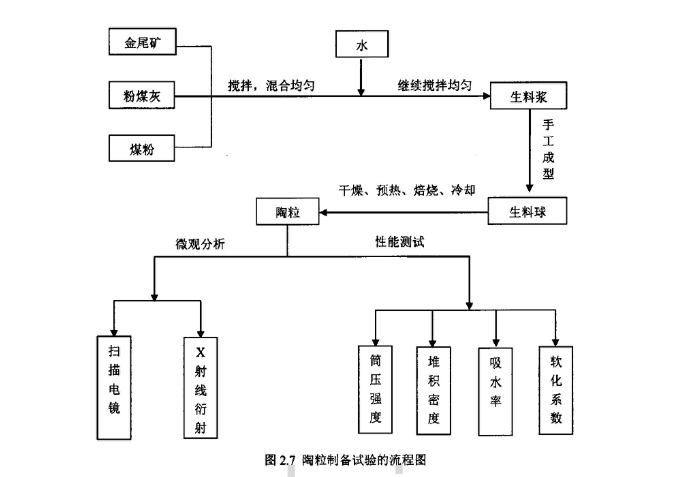

铁尾矿陶粒的制备工艺

2018-01-19 访问量:1343

铁尾矿和辅助原料按照设定的配方进行配比,将配好的混合料在搅拌机上充分混合,混合好的物料放入实验室自制的成球盘中进行成球。在成球盘转动成球的过程中需间断的向成球盘中添加混合料,用喷壶向成球盘混合料中喷淋自来水并不断的用手拨动物料。

使料球不断形成和长大为球形颗粒,小球的粒径控制在10mm左右。成型好的小球在室温下自然干燥6h,然后将自然干燥后的小球至于电热恒温鼓风干燥箱在105摄氏度下恒温干燥8h。

尾矿陶粒在烧结前一定要充分干燥除去物料中过多的自由水,如果干燥不充分料球内水分过多,在高温快速烧结过程中会发生料球开裂的现象。充分干燥的小球置于高温电炉中进行烧制,按照设定的升温速率从室温升温到设定的烧结温度,然后在设定的烧结温度保温一定的时间,保温后的式样在炉内自然冷却至室温,得到铁尾矿陶粒。

升温速率对尾矿陶粒内部产生的气体不能被包裹在陶粒内部,从而导致尾矿陶粒无法发生膨胀现象。因此,通常采用高温快烧的方式使陶粒发生膨胀,当表面产生足够多粘度适宜的液相时,由于温度梯度的存在陶粒内部还未形成足够粘度的液相,而此时内部的发气反应已经开始,这就为陶粒温度膨胀提供了条件。采用的升温制度为从室温到1000摄氏度时,升温速率为10摄氏度/min,从1000摄氏度到设定的烧结温度,升温速率为25摄氏度/min。