业务领域

全心全意、至臻至美

CN

新型粉煤灰陶粒设备干燥装置

2017-08-07 访问量:1796

粉煤灰生产陶粒的工艺通常包括混料、磨料、制粒、烧胀等,其中磨料是指将经过初混合的粉煤灰和添加剂放入球磨机中进行破碎,并使其进一步混合均匀,以方便后续的制粒工艺。然而,在粉煤灰和添加剂的初混合过程中,添加剂通常都是以溶液的形式洒入粉煤灰中的,这就使得粉煤灰中的含水量高,而含水量较高的粉煤灰在进行球磨时,粉末容易粘黏在球磨筒筒壁上和钢球上而无法卸出、利用,导致粉煤灰破碎的回收率低,且时间长久后球磨筒和钢球上的粉末粘黏过多会使得球磨效果变差。因此,在粉煤灰球磨前有必要对粉煤灰进行干燥。 针对上述问题,粉煤灰陶粒设备厂家郑州德森环境提供一种适用于粉煤灰球磨、破碎的干燥装置。

本实用新型意在提供一种用于制备陶粒的粉煤灰干燥装置,该干燥装置可在粉煤灰球磨破碎前对粉煤灰进行干燥,从而避免粉煤灰球磨破碎时粘黏在球磨筒侧壁上或粘黏在钢球上。

1、新型粉煤灰陶粒设备干燥装置简介

本方案中的用于制备陶粒的粉煤灰干燥装置,包括干燥筒,干燥筒顶端设有投料斗,干燥筒内设有一组呈螺旋状的干燥管,一组干燥管的上端均与投料斗连通;干燥筒与投料斗之间设有循环管,循环管连通于干燥筒的下部,循环管上设有轴流风机,干燥筒的上部设有排风管;干燥筒的下端连接有集料箱,集料箱与一组干燥管均连通,集料箱的侧壁上设有热风管,集料箱的箱底设有一组网孔。

采用本方案中的用于制备陶粒的粉煤灰干燥装置,包括干燥筒,干燥筒用于支撑投料斗以及隔绝外界空气;投料斗便于将粉煤灰投入至不同的干燥管中,干燥管用于对粉煤灰进行干燥,以减少粉煤灰中的含水量,避免因粉煤灰中的含水量过多而在破碎过程中粘黏在球磨筒内壁上和钢球上,干燥管呈螺旋状,从而可以减慢粉煤灰向下运动的速度、增大粉煤灰向下运动的路程,从而延长粉煤灰在干燥管中停留的时间,即增大粉煤灰干燥的时间,增强粉煤灰的干燥效果。

干燥筒与投料斗之间设有循环管,循环管上设有轴流风机,从而从干燥管排出的热风可进入至循环管内,最后进入至干燥筒与投料斗之间的空腔内,将干燥管环绕,热风中残余有热量,其温度相比于空气而言要高,因此热风环绕于干燥管外相比于冰冷的空气环绕于干燥管外而言,干燥管与气体之间的温度梯度更小,热损失更少,实现了热风二次利用;循环管连通于干燥筒的下部,集料箱的上部设有排风管,从而保证从循环管内出来的热风可以充满干燥筒与干燥管之间的空腔。

干燥筒的下端连接有集料箱,集料箱一方面可对一组干燥管进行支撑,另一方面可以将干燥管和下方的球磨筒分隔开,避免球磨筒在工作的过程中钢球进入至干燥筒内与干燥管发生碰撞,将干燥管损坏;集料箱的侧壁上设有热风管,热风管向上运动进入至各个干燥管内,与干燥管内的粉煤灰发生热量交换,使得粉煤灰中的水分蒸发,且热风在上升的过程中可将蒸发的水分带出;集料箱的箱底设有一组网孔,干燥后的粉煤灰容易扬尘,若将干燥后的粉煤灰卸出再转移至球磨筒内,一方面操作麻烦、效率低,另一方面卸料时的扬尘被操作人员吸入体内后会影响操作人员的健康,而且会造成浪费,而网孔可便于干燥后的粉煤灰直接掉落至下方的球磨筒内进行球磨、破碎,避免了上述问题。

2、新型粉煤灰陶粒设备干燥装置的技术原理及技术效果为:

粉煤灰从投料斗的上端投入,并穿过干燥管进入集料箱内,在此过程中,热风从下端进入干燥管内往上运动,在运动的过程中与粉煤灰发生热交换,粉煤灰内的水分蒸发并随热风一同往上运动、最后从循环管排出,与粉煤灰分离,实现粉煤灰的干燥,干燥后的粉煤灰通过集料箱底端的网孔掉落至下方的球磨筒中进行球磨、破碎,由于干燥后的粉煤灰中含水量少,因此在球磨、破碎的过程中不会粘黏在球磨筒侧壁上或钢球上,粉煤灰的回收率高。

以下是基于上述方案的优选方案:

优选方案一:所述集料箱的顶端呈向下凸起的球面状,且该球面的底端设有引水管,引水管穿过集料箱的侧壁延伸至集料箱外。进入干燥筒内的热风带有水蒸气,该水蒸气在运动的过程中温度降低或遇到冰冷的干燥筒侧壁可能会冷凝成液态水,向下凸起的球面便于液态水通过引水管排出。

优选方案二:基于优选方案一,所述投料斗包括内斗和外斗,内斗和外斗之间设有热风通道,循环管与外斗连通。内斗位于外斗内,当热风运动至投料斗的底端时,投料斗内的粉煤灰会对热风的运动造成阻碍,更多的热风会进入无阻碍的热风通道,从而进入循环管内进行二次利用,减少了热风通过投料斗顶端排出的量。

优选方案三:基于优选方案二,所述循环管靠近投料斗的端部处设有滤布。滤布可避免粉尘进入循环管内。

优选方案四:基于优选方案三,所述排风管和循环管分别位于干燥筒的两侧。从而可使得热风在干燥筒内运动的路径更长,保证热风能将干燥管环绕。

优选方案五:基于优选方案四,所述投料斗上连接有振动器。振动器可使得投料斗振动,从而带动干燥管振动,避免粉煤灰于干燥管内堵塞。

附图说明

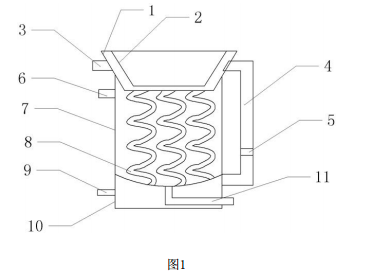

图1为本实用新型实施例用于制备陶粒的粉煤灰干燥装置的结构示意图。

3、具体实施方式

下面通过具体实施方式对本实用新型作进一步详细的说明:

说明书附图中的附图标记包括:外斗1、内斗2、振动器3、循环管4、轴流风机5、排风管6、干燥筒7、干燥管8、热风管9、集料箱10、引水管11。

如图1所示,用于制备陶粒的粉煤灰干燥装置,包括干燥筒7,干燥筒7顶端设有投料斗,投料斗上连接有振动器3,投料斗包括内斗2和外斗1,内斗2位于外斗1内,内斗2和外斗1的上端连接,内斗2和外斗1之间有空腔,即为热风通道;干燥筒7内设有三根呈螺旋状的干燥管8,三根干燥管8的上端均与外斗1的底端连接,并与投料斗连通;干燥筒7与投料斗之间设有循环管4,循环管4的一端与干燥筒7侧壁的下部连接,另一端与外斗1的侧壁连接,循环管4靠近外斗1的端部处设有滤布,循环管4上设有轴流风机5,干燥筒7的上部设有排风管6,排风管6与循环管4分别位于干燥筒7的两侧;干燥筒7的下端固定连接有集料箱10,集料箱10与三根干燥管8均连通,集料箱10的顶端呈向下凸起的球面状,且该球面的底端设有引水管11,引水管11穿过集料箱10的侧壁延伸至集料箱10外,集料箱10的侧壁上还设有热风管9,集料箱10的箱底均布有一组网孔。

在具体实施过程中,将球磨筒与集料箱10转动连接,使得一组网孔均与球磨筒相通;开启振动器3和轴流风机5,向热风管9通入热风,将粉煤灰从内斗2的上端投入,粉煤灰穿过干燥管8进入至集料箱10中,穿过干燥管8的过程中,粉煤灰中的水分蒸发,实现了干燥,而干燥后的粉煤灰可直接通过集料箱10下端的网孔进入至球磨筒中进行球磨破碎,由于干燥后的粉煤灰中含水量少,因此在球磨、破碎的过程中不会粘黏在球磨筒侧壁上或钢球上,粉煤灰的回收率高,而此过程中产生的扬尘会被局限于球磨筒和集料箱10中,不会对操作人员的健康产生影响,亦不会造成浪费。