业务领域

全心全意、至臻至美

CN

污泥陶粒生产线_污泥生产陶粒技术

2017-08-08 访问量:1246

现有技术中有许多制作陶粒的生产设备,但大多数生产效率及自动化程度低,不能充分的利用有效资源,生产过程中可能会造成二次污染。污泥陶粒设备厂家郑州德森提供一种使用污泥生产陶粒的生产线,采用成套的全自动化控制的生产线制备陶粒,不仅提高了生产效率,而且充分利用了生产中产生的废气,防止产生二次污染源。

1、污泥陶粒生产线技术方案 :

一种使用污泥生产陶粒的生产线,包括依次连接的配料系统、造粒设备、烘干系统、振动筛分装置,所述烘干系统包括依次连接的加料斗、网带窑,所述网带窑包括工作通道及火道,工作通道及火道由隔焰板隔开,工作通道内设有匀速移动的网带,网带输出端连接振动筛分装置,网带窑外部设有两个燃烧机,所述燃烧机与火道连接,所述工作通道连接废气风机,废气风机输出端接入火道,火道连接抽烟风机,抽烟风机连接除尘器,除尘器与脱硫装置连接,脱硫装置与除臭设备连接。

所述配料系统包括多个料仓,多个料仓输出端通过倾角皮带进入配料缓冲仓,配料缓冲仓依次连接第一混料机、第二混料机,第二混料机连接造粒设备。其中,倾角皮带与地面设置成锐角。优选的,造粒设备选用挤压式造粒机,挤压式造粒机通过斜皮带与烘干系统连接。

为了配料精确,料仓底部设有称量装置。

所述隔焰板为碳化硅板,火道通过碳化硅板向工作通道辐射热量来烘干陶粒。

优选的,所述燃烧机为生物质燃烧机。

所述除臭设备连接烟囱,以排出处理后的无污染气体,除臭设备为光催化除臭设备。

通常,脱硫装置选用脱硫塔。

所述使用污泥生产陶粒的生产线还包括控制系统,用来控制生产线中各个装置的速度、用量等参数。

2、污泥陶粒生产线技术工艺:

所述配料系统位于生产线端部,配料系统各料仓内的原料通过称量装置落入其下的倾角皮带,倾角皮带运送称量好的原料进入配料缓冲仓,经第一混料机、第二混料机充分混合,混合均匀的物料进入挤压式造粒机进行造粒,经挤压造粒机挤压好的颗粒经过造粒机下面的斜皮带输送至网带窑上的加料斗,加料斗内的颗粒均匀的铺在网带窑的网带上,随着网带的运行,污泥颗粒被带入网带窑的工作通道内进行加热干燥,经过加工后的污泥颗粒就成为陶粒从网带窑的出口落入振动筛分装置进行筛分然后装车运走。

网带窑的具体烘干过程为 :所述网带窑采用隔焰板将窑内腔分隔成工作通道和火道,网带窑的两侧安装有两台燃烧机,燃烧机产生的高温烟气进入窑体火道,通过隔焰板向工作通道辐射热量对陶粒进行加热烘干。工作通道产生的废气被废气风机鼓入火道参与燃烧,火道燃烧后的烟气被抽烟风机抽走至除尘器再进入脱硫装置进行除尘脱硫,然后通过光催化除臭设备进行除臭,最后通过烟囱排出。

3、污泥陶粒生产线的优点及有益效果为 :

1)、本实用新型对生产过程中产生的废气充分利用,使其作为火道内产生热量的燃烧材料,最终产生的烟气不仅进行了除尘脱硫处理而且加装了光催化除臭设备,有效解决了生产线的空气污染问题 ;

2)、本实用新型有效的实现了污泥的无害处理处置和资源化利用,采用成套的全自动化控制的生产线制备陶粒,不仅提高生产效率,还减轻操作人员的劳动强度。

4、污泥陶粒生产线结构示意图

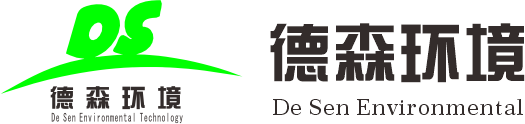

图 1 为本实用新型污泥陶粒生产线的结构示意图 ;

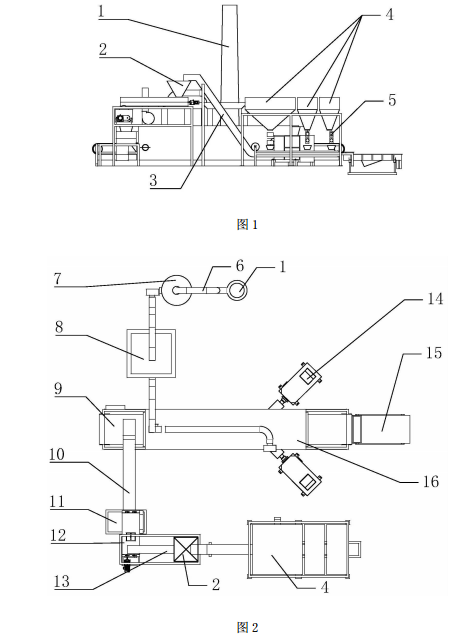

图 2 为图 1 的俯视图 ;

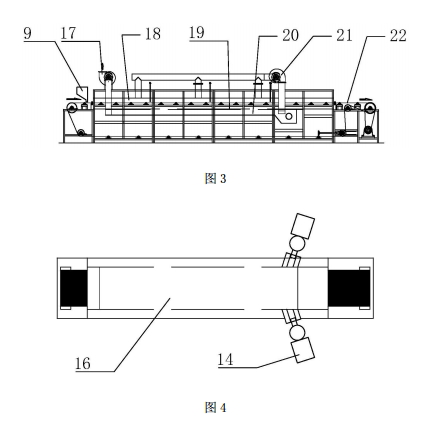

图 3 为网带窑的结构示意图 ;

图 4 为图 3 的俯视图。

其中,1- 烟囱,2- 配料缓冲仓,3- 倾角皮带,4- 料仓,5- 称量装置,6- 光催化除臭设备,7- 脱硫塔,8- 除尘器,9- 加料斗,10- 斜皮带,11- 挤压式造粒机,12- 第二混料机,13- 第一混料机,14- 燃烧机,15- 振动筛分装置,16- 网带窑,17- 抽烟风机,18- 工作通道,19- 隔焰板,20- 火道,21- 废气风机,22- 网带。