业务领域

全心全意、至臻至美

CN

粉煤灰固废处理应用-——废弃钻井泥浆的工艺

2017-08-01 访问量:1350

油田发电厂粉煤灰年排放量巨大,目前油田电厂粉煤灰主要应用于建筑领域,只有极少部分应用于环保和化工领域。

废弃钻井泥浆成分复杂,主要由钻井液、钻屑、作业废液组成,由于钻井技术需要,钻井液中常添加各种化学剂,使得钻井废液处理不当会对环境产生污染。固液分离是废弃钻井泥浆处理的关键步骤。实现了固液分离,再对固体成分进行固化将使处理工作变得非常简单。而破胶剂的化学脱稳效果是实现固液分离的技术关键,也是影响钻井泥浆固化成本的关键因素。

油田在开采、钻探、修井过程中,每年产生大量废弃钻井泥浆。目前,采取的化学脱稳剂或者脱稳速度慢,导致废弃泥浆处理效率低下 ;或者处理成本过高,导致废弃泥浆处理负担过重。

1、 本发明的目的,

是针对目前油田废弃钻井泥浆处理效率低、成本高的问题,提供一种能快速实现废弃钻井泥浆无害化固废处理的技术方法。郑州德森环境在粉煤灰固废处理上技术成熟,设备齐全,下面是关于粉煤灰固废处理应用-——废弃钻井泥浆的工艺

2、本发明原理是 :

首先通过使用不同的酸对粉煤灰中的氧化铝、氧化铁进行提取,分别获得不同成分的高含铝铁的溶液和主要成分为氧化硅的溶余固体,再根据废弃钻井泥浆的组分,对铝铁溶液按一定的比例进行混合,将混合完成的溶液加入废弃钻井泥浆池。搅拌,废弃钻井泥浆实现破胶脱稳,将泥浆池上部液体部分用泵打出,剩余固体部分就地加氧化硅溶余物、石灰、水泥等完成固化。

3、工艺步骤 :

(1)、将质量浓度为 15-20% 的盐酸和粉煤灰按照重量比 4:1-2:1 混合,然后控制在90-110℃反应 2-4 小时,分别收集上部的盐酸提取液以及下部的溶余固体 ;

(2)、将质量浓度为 20%-60% 的硫酸和粉煤灰按照重量比 4:1-2:1 混合,然后控制在100-120℃反应 3-4 小时,分别收集上部的硫酸提取液以及下部的溶余固体 ;

(3)、取少量盐酸提取液和硫酸提取液按照重量比 3:1-5:1 混合得到混合提取液,然后将混合提取液加入到废弃钻井泥浆样品中,通过观察破胶效果,确定混合提取液与废弃钻井泥浆的用量比 ;

(4)、根据步骤(3)得到的混合提取液与废弃钻井泥浆的用量比,将盐酸提取液和硫酸提取液混合后加入到待处理的废弃钻井泥浆中,搅拌完成破胶过程 ;

(5)、将破胶后的废弃钻井泥浆分离出上部液体后,下部剩余的固体废弃泥浆采取投加氧化硅固体进行固化处理 ;所述的氧化硅固体即步骤(1)和(2)收集的溶余固体。

(6)、所述盐酸和粉煤灰的重量比优选为 3:1 ;所述的硫酸的质量浓度优选为 20%,硫酸和粉煤灰的重量比为优选为 3:1。

(7)、所述的固化处理时还加入石灰和水泥。 所述的盐酸为氯碱工业产生的废弃盐酸。

4、优点:

本发明将粉煤灰用于钻井泥浆的无害化处理,既能降低泥浆处理成本,又可以缩短泥浆固化所需时间,从而提高废泥浆的固化处理效率,与现有技术相比,本发明本具有以下优点 :

1)、回收再利用了粉煤灰中的铝、铁资源 ;

2)、取代单一成分的化学破胶剂,通过配比混合达到更好的破胶处理效果 ;

3)、工艺简单,原料低廉,大大节约成本 ;

4)、操作方便,缩短现场施工时间 ;

5)、相比有机破胶剂,不产生二次污染。

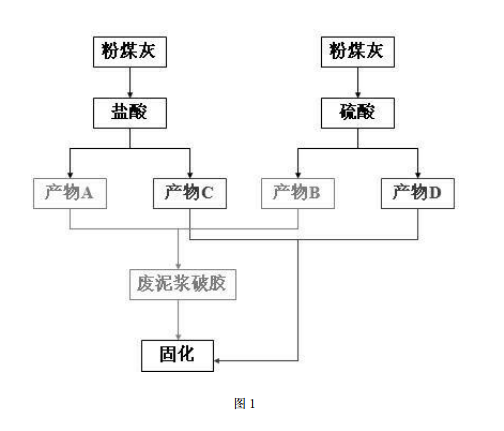

5、附图说明

图 1 是本发明的工艺流程图 ;

其中产物 A 和 B 分别为盐酸提取液和硫酸提取液,产物 C 和 D 为氧化硅固体。

6、具体实施方式

下面以孤东油田一口井产生的 1200 吨废弃钻井泥浆为例,来进一步说明粉煤灰处理废弃钻井泥浆的工艺,首先将质量浓度为 15%-20% 的废盐酸、粉煤灰按液料比为 3:1 加入反应调节罐,通过控制反应温度为 90-110 度、反应时间为 2-4 小时,完成粉煤灰中氧化铝、氧化铁的酸溶提取 ;然后将质量浓度为 20% 的废硫酸、粉煤灰按液料比为 3:1 加入反应调节罐,通过控制反应温度为 100-120 度、反应时间为 3-4 小时,完成粉煤灰中氧化铝、氧化铁的酸溶提取 ;分别收集两个反应调节罐上部分的铝铁溶液(即盐酸、硫酸提取液)和下部分的氧化硅固体。然后根据废弃钻井泥浆成分,取废弃钻井泥浆样品,实验室内加入盐酸、硫酸提取液比例为 5:1-3:1,观察破胶效果,从而确定两种提取液的混合比例及混合提取液的总投加量 ;经过实验证明,盐酸提取液和硫酸提取液的混合比例为 4:1,混合提取液的总投加量为废弃钻井泥浆重量的 2.08%,此时混合提取液加入钻井泥浆后,5 分钟内就出现明显破胶效果 ;因此经过计算1200吨废弃钻井泥浆需要混合提取液总投加量约为25吨,其中盐酸提取液和硫酸提取液分别为 20 吨和 5 吨,按照上述比例在沉淀池完成两种提取液的混合 ;将混合提取液使用罐车拉运至废弃钻井泥浆池,将混合提取液加入泥浆池,使用挖掘机搅拌,完成破胶过程,破胶的速度与现有的加入破胶剂相当。然后静置,将泥浆池上部液体用潜水泵泵入罐车,罐车将液体拉运至油田作业废液处理站。剩余固体废弃泥浆,采取投加氧化硅固体、石灰、水泥等常规处理方法进行固化处理。

7、本工艺与常规工艺的成本对比如下 :

配置得到20吨盐酸提取液和5吨硫酸提取液约需要 15%-20% 的废盐酸 23 吨、20% 废硫酸 7 吨以及粉煤灰 10 吨 ;粉煤灰以每吨 50 元计,为 500 元 ;废盐酸以每吨 70 元计,成本为 1610 元 ;废硫酸以每吨 100 元计,成本为 700 元 ;加上生产成本,本工艺总成本不超过 3000 元 ;而采用以常规方法完成破胶,上述废弃钻井泥浆需要投加工业硫酸铝 10 吨,总成本为 1 万元。通过二者比较,显然本工艺成本优势非常明显。并且氯碱工业的生产过程中产生大量废盐酸,经过过滤稀释等处理用于本发明,其一能够降低本工艺的成本,另一方面也较少了氯碱工业的污染物排放,实现了资源的回收利用。